De Lean methode helpt jou om verspillingen te herkennen en te elimineren. Lean is een bewezen en effectieve methode om bedrijfsprocessen te verbeteren. Je leert om niet harder te werken, maar slimmer. Organisaties die Lean werken, realiseren al snel een kostenbesparing van 10 %. Ook het verkorten van doorlooptijden en wachttijden is mogelijk met Lean (klik hier voor een aantal voorbeelden).

Lean kent haar oorsprong bij Toyota na de Tweede Wereldoorlog. De methode is uitstekend toepasbaar in productie-processen, maar wordt ook veel gebruikt in dienstverlenende organisaties. Door de jaren heen heeft de methode zich ontwikkeld van 14 principes naar 5 stappen. Steeds meer organisaties werken met de Lean methode en plukken de vruchten van geoptimaliseerde processen.

In dit artikel lees je hoe je jouw bedrijfsprocessen in kaart brengt en optimaliseert. We leggen het eenvoudig uit door de vijf fases van Lean te doorlopen:

Waarde

Lean begint met de vraag wat waarde is voor de klant. We willen het gewenste product zo snel mogelijk aan de klant leveren. Hierbij is het belangrijk dat er geen productiefouten aan de klant geleverd worden. Productiefouten creëren namelijk een zogenaamde verborgen fabriek: er zijn extra handelingen nodig om de fout te herstellen. De klant zal namelijk bellen/mailen dat het product niet voldoet. Vervolgens moet je daar op reageren, een nieuw exemplaar opsturen naar de klant al dan niet met een kortingsbon.

Dit kost allemaal tijd dus we willen graag produceren zonder fouten. De eerste stap van Lean is om te bepalen wie de klant is en wat het product is. Daarna bepaal je waar het product aan moet voldoen. Dit noemen we de Critical To Quality (CTQ). Nu hebben we een manier om objectief vast te stellen wat een goed product is en wat een productiefout is.

Inzicht in proces met een LIPOK

In deze fase brengen we ook in kaart wat er nodig is om ons product bij de klant te krijgen. Een LIPOK is hiervoor een handig hulpmiddel. LIPOK staat voor Leverancier, Input Proces, Output en Klant/afnemer. Je begint bij het invullen wie de klant is van jouw afdeling/organisatie. Dit hoeft niet de eindklant te zijn; dit is degene die jouw output afneemt. Bijvoorbeeld: een secretaris zorgt er voor dat de directie de stukken ontvangt voor een vergadering. De klant is in dit voorbeeld de directie en output zijn de stukken.

In deze fase beschrijven we alleen het proces op hoofdlijnen. Bij de volgende stap (waardestroom) gaan we in op de details en halen we verspillingen weg. Maar nu beperken we ons dus tot de hoofdlijnen. De processtappen in ons voorbeeld zouden kunnen zijn: ‘verzamelen stukken van medewerkers’, ‘bundelen stukken’ en ‘versturen stukken naar directie’. De input zijn dan de afzonderlijke stukken van de medewerkers en de leveranciers zijn de medewerkers.

Bovenstaand voorbeeld geeft een zeer eenvoudig proces weer. Maar je kan je voorstellen dat er meerdere inputs/leveranciers zijn in een proces. Een LIPOK is een handig hulpmiddel om alle betrokkenen en de processtappen op hoofdlijnen helder te krijgen.

Waardestroom

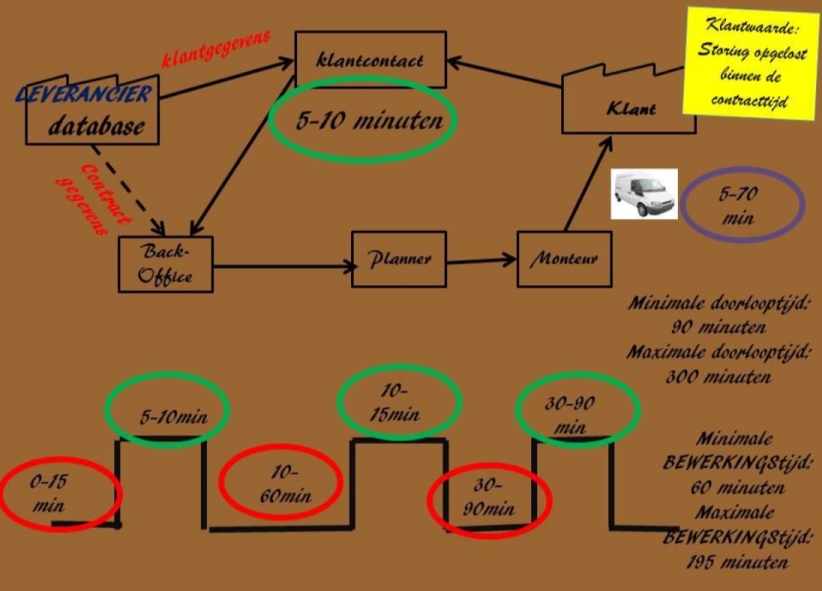

In deze fase gaan we gedetailleerd in op het productieproces. We maken het proces inzichtelijk met hulp van een Value Stream Map (VSM). Daar beschrijven we elk stapje in detail en brengen we ook wachttijden en doorlooptijden in kaart. Als het proces gedetailleerd in kaart is gebracht, gaan we op zoek naar verspillingen.

We lopen het proces zorgvuldig na en kijken bij elke stap of het een verspilling is. Een verspilling is een handeling die geen waarde toevoegt voor de klant. Hierbij maken we onderscheid tussen noodzakelijke verspilling en niet-noodzakelijke verspilling. Een noodzakelijke verspilling kan zijn dat de monteur naar de klant moet rijden. Strikt gezien levert het voor de klant geen waarde op dat de monteur naar hem toe rijdt, maar het is wel noodzakelijk om de storing op te lossen. Een niet-noodzakelijke verspilling kan zijn dat de planner 3 formulieren moet invullen voordat een monteur ingepland kan worden. Met hulp van een VSM kom je er gemakkelijk achter welke formulieren wel en niet noodzakelijk zijn.

Aan het einde van deze fase houd je een proces over zonder verspillingen. Elke stap in het proces voegt waarde toe voor de klant of is noodzakelijk kwaad. Je kan een nieuwe Value Stream Map maken waarin de nieuwe stappen van het proces staan.

Wat zijn de 7 verspillingen van Lean?

Hoe maak je een Value Stream Map?

Flow

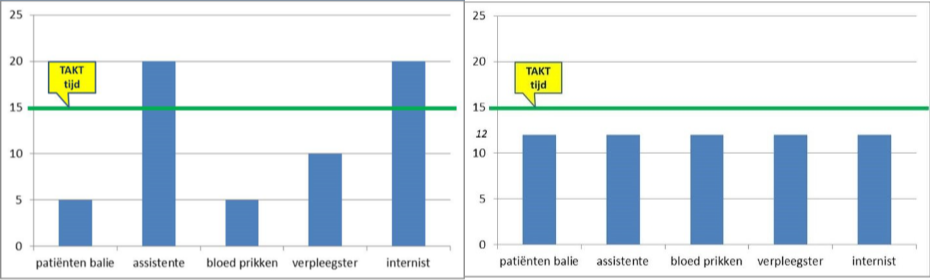

In de vorige stap hebben we verspillingen geëlimineerd. Met flow gaan we er voor zorgen dat elke stap van het proces ongeveer even lang duurt. Als dat niet zo is, dan kunnen er bottlenecks en wachttijden ontstaan. Je ziet bijvoorbeeld in onderstaande afbeelding dat sommige stappen van het proces veel meer tijd kosten dan andere stappen. Het gevolg is dat de klant (de patiënt in dit geval) moet wachten.

In onderstaande afbeelding zie je dat de assistente en de internist 20 minuten nodig hebben om één patiënt te helpen. Dat komt niet doordat zij slomer werken dan de patiënten balie of de verpleegster. De assistente en de internist hebben waarschijnlijk meer taken. Voor de patiënt betekent dit dat hij/zij bij de balie snel klaar is, maar vervolgens moet wachten tot de assistente klaar is. Dit is natuurlijk niet ideaal.

We willen dan de taken zo herverdelen dat we de situatie in de afbeelding rechts bereiken. Deze toestand noemen we flow: er is een continue doorstroom doordat elke stap even lang duurt. Als we op een later moment weer verbeteringen gaan doorvoeren, moeten we de flow in de gaten blijven houden. Het kan namelijk zo zijn dat de taakverdeling weer uit balans raakt als je het proces verder optimaliseert.

Pull

In deze fase maak je afspraken met elkaar over wanneer en hoeveel je produceert. Dat doen we om te voorkomen dat we onnodige voorraden creëren. Voorraden kosten namelijk geld en dus willen we niet dat de voorraad onnodig groot is.

Een eerste stap is dus om te bepalen hoe groot de voorraad moet zijn. Stel dat jouw webshop per dag 20 boeken over Lean Six Sigma verkoopt. Je wilt natuurlijk snel leveren aan de klant dus je besluit om één dag op voorraad te hebben. De voorraad is dan dus 20 boeken. Als er 20 boeken op een dag besteld worden, dan kan je de boeken direct versturen naar de klant. Vervolgens is het zaak om de voorraad weer aan te vullen tot 20 boeken. En wat doe je als je op een slechte dag 10 boeken verkoopt? Ook dan vul je de voorraad aan tot 20 boeken. Op deze manier heb je nooit te veel voorraad.

Ik hoor je misschien denken: maar wat als ik op een goede dag 30 boeken verkoop? Ja, dan zijn er 10 klanten die iets langer op hun boek moeten wachten. Maar als 30 boeken op een dag een incident is, dan kan je het proces hier niet op inrichten. We noemen dit ook wel ‘just-in-case’: het inrichten van een proces ‘voor het geval dat’. We willen het proces niet inrichten op alle mogelijke uitzonderingen, omdat er dan weer verspillingen en extra kosten in ons proces sluipen.

Perfectie bereiken met de Lean methode

De laatste stap van de Lean methode is perfectie. Dit wil zeggen dat je de verbeteringen volhoudt en dat je verder verbetert. In de vorige stap hebben we gezien dat we alleen produceren op basis van de klantvraag. Met andere woorden: als de klant niet meer bestelt, gaan wij niet meer produceren. We zouden dan de voorraad onnodig groot maken.

Maar wat doen we dan als de klant niet meer bestelt? We gaan dan aan de slag met het verbeteren van ons product en ons proces. Want er valt altijd meer te verbeteren. We kunnen meer verspillingen uit ons proces halen, voorkomen dat nieuwe verspillingen optreden, we kunnen sneller produceren, we kunnen minder productiefouten maken, enzovoort. Als jouw organisatie een cultuur van continu verbeteren kent, dan is iedereen elke dag bezig om het product en proces nóg verder te verbeteren.

Maar deze stap draait ook om het volhouden van eerdere verbeteringen. Dit is soms al lastig genoeg. Je kan hiervoor hulpmiddelen gebruiken zoals een dagstart en een verbeterbord. Dit zijn erg handige tools om het slimmer werken vol te houden.

Continu verbeteren – stapsgewijs naar de top

Verder lezen over de Lean methode

Vond je dit een interessant artikel en wil je meer weten over Lean? We raden de onderstaande artikelen aan om een keer verder te lezen:

Lean en Six Sigma gemakkelijk uitgelegd

Wil je leren hoe je de Lean methode toepast in de praktijk? Volg dan een Lean Green Belt training!