We hebben 6 Lean tools geselecteerd die je direct kan gebruiken om jouw organisatie slimmer te laten werken. Onderstaande tools worden gebruikt binnen de Lean methode, maar kunnen ook los gebruikt worden. Let er wel op dat je de tools alleen gebruikt waarvoor ze bedoeld zijn. Probeer het eens uit en kijk of er binnen jouw organisatie verbeteringen optreden. Als dat het geval is, kan je de Lean infrastructuur verder uitbouwen. In dit artikel komen de volgende tools aan bod:

- Visueel management

- Ishikawa

- 5x waarom

- Value Stream Map

- Line-balancing

- Verbeterbord

Visueel management

Dit is een eenvoudige, maar zeer effectieve Lean tool. Het helpt je om fouten te voorkomen. Je maakt gebruik van visuele hulpmiddelen om aan te geven waar je jouw spullen moet neerzetten. Op bovenstaand plaatje zie je dat er met hulp van visueel management is duidelijk gemaakt waar men moet parkeren. Je kan je voorstellen dat de ruimte hierdoor efficiënter wordt benut dan als je de vorkheftrucks maar lukraak ergens parkeert. Bovendien is deze hal veiliger gemaakt doordat er nu is aangegeven waar men niet moet lopen. We zien elke dag voorbeelden van visueel management: een zebrapad, een stoplicht.

Je kan visueel management ook gebruiken om Pull te faciliteren. Pull wil zeggen dat je pas produceert als de klant het nodig heeft. Als er bij een fastfood-keten veel bestellingen binnenkomen tijdens etenstijd, dan raak je gemakkelijk het overzicht kwijt. Maar als je een digitaal bord hebt dat alle bestellingen bij elkaar optelt, dan heb je weer overzicht. Een analoog alternatief is om de bonnetjes aan een lijn te hangen en af te werken op volgorde van binnenkomst. Beide manieren helpen je om te voorkomen dat je een bestelling vergeet.

Visueel management komt in vele vormen en maten. De crux is dat je in één oogopslag ziet wat je moet doen. Maak dus iets dat opvalt én eenvoudig is om te begrijpen.

Lees meer over Visueel management

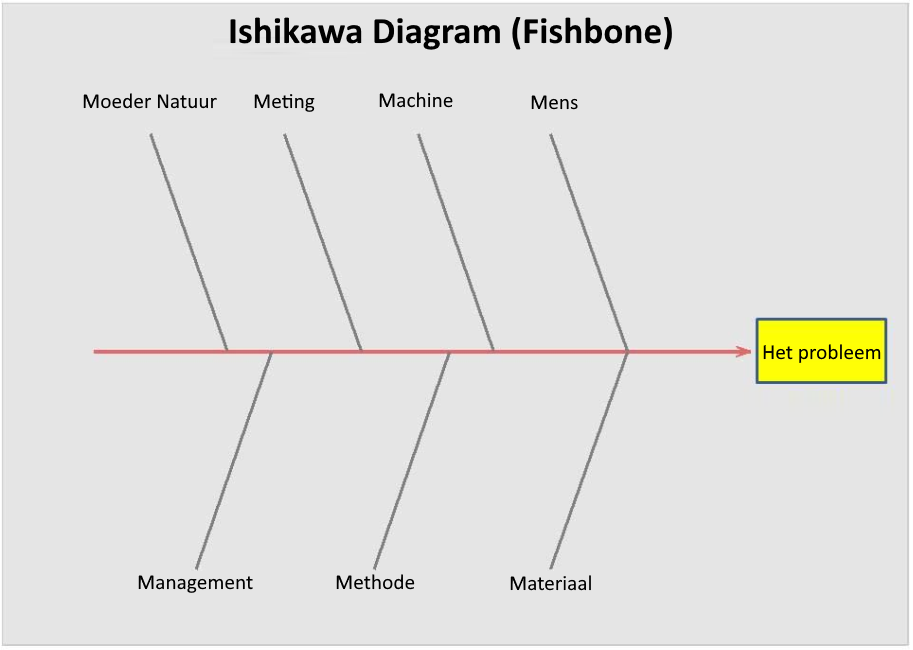

Ishikawa

Heb je wel eens dat je een probleem ziet op de werkvloer, maar dat je niet weet waar het vandaan komt? Een probleem kan vele oorzaken hebben. Als je de oorzaak wist, had je het probleem waarschijnlijk al opgelost.

Om de mogelijke oorzaken in kaart te brengen, kan je een brainstorm-sessie beleggen met jouw medewerkers. Gebruik dan de Ishikawa voor een gestructureerde discussie. Als je geen Ishikawa gebruikt, dan loop je het risico dat de discussie klaar is na 2 mogelijke oorzaken gegeven te hebben. “Het is toch duidelijk dat het probleem ligt bij externe partij X!?” Vervolgens is iedereen het er mee eens om deze externe partij de schuld te geven en hebben we het probleem ‘opgelost’.

Als je de Ishikawa gebruikt, dan loop je dit risico niet. Met de Ishikawa gaan we namelijk mogelijke grondoorzaken in kaart brengen aan de hand van de 7Ms: Moeder natuur, meting, machine, mens, management, methode en materiaal. Door alle 7Ms af te lopen, haal je meer mogelijke grondoorzaken boven tafel dan bij een traditionele brainstorm-sessie. Stel bij elke M de vraag: “Hoe zou M (bijv. Materiaal) het probleem kunnen veroorzaken?” Noteer de oorzaken op de Ishikawa. Na de sessie ga je de mogelijke grondoorzaken verder onderzoeken en neem je de daadwerkelijke grondoorzaken weg.

Stappenplan voor het gebruik van de Ishikawa:

- Beleg een brainstorm-sessie

- Leg de Ishikawa uit

- Ga alle 7Ms af om mogelijke oorzaken te vinden

- Noteer alle mogelijke oorzaken

- Onderzoek welke zaken daadwerkelijk het probleem veroorzaken

- Neem deze grondoorzaken weg

5x waarom

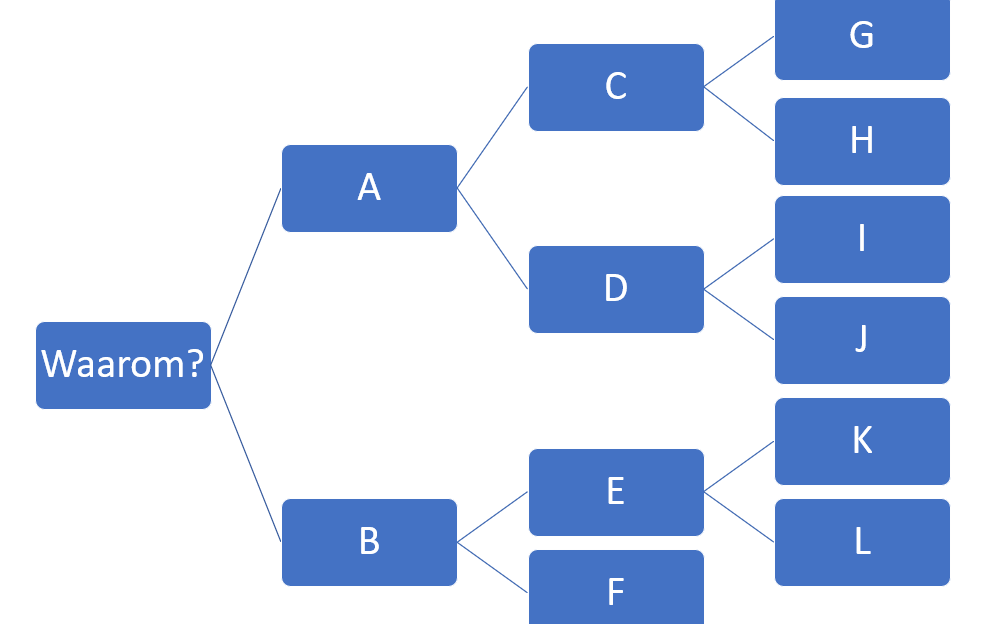

Een andere Lean tool waarmee je grondoorzaken boven tafel kan krijgen is de 5x waarom. Het is heel simpel: je vraagt ‘waarom?’ totdat je een mogelijke grondoorzaak te pakken hebt. De tool heet 5x waarom, omdat je na 5 keer vragen de grondoorzaak vaak wel boven tafel hebt. Het is dus niet nodig om na de 5e keer nog door te vragen. Je kan ook eerder stoppen met doorvragen als je merkt dat je na 3x waarom al een grondoorzaak te pakken hebt.

Belangrijk is om te begrijpen dat er meerdere antwoorden mogelijk zijn op de vraag ‘waarom’? Iemand kan op deze vraag antwoorden door A te zeggen of door B te zeggen (en misschien zijn er nog wel meer antwoorden mogelijk). Als ik blijf doorvragen met de 5x waarom-techniek dan kom ik uiteindelijk bij een mogelijke grondoorzaak aan de rechterkant in onderstaande afbeelding (bijvoorbeeld G). Je moet je alleen realiseren dat G niet de enige mogelijke grondoorzaak is.

Als je G boven tafel hebt, ga je dus terug naar de eerste keer ‘waarom?’. Je stelt deze vraag nog een keer en dan antwoordt iemand B. Na doorvragen kom je dan uiteindelijk uit bij mogelijke grondoorzaak K. Ga op deze manier door totdat je een aantal mogelijke grondoorzaken boven tafel hebt. Als je merkt dat de collega’s geen antwoorden meer hebben, dan heb je alles wel boven tafel gekregen.

Aandachtspunten samengevat:

- Je hoeft niet per se 5x waarom te vragen. Als je een grondoorzaak na 3x waarom al boven tafel hebt, dan is dat ook prima.

- Op de vraag ‘waarom?’ zijn meerdere antwoorden mogelijk. Soms moet je dus dezelfde vraag nog een keer stellen.

- Let er op dat je niet letterlijk alleen ‘waarom?’ vraagt. Dan zijn jouw collega’s snel klaar met deze tool. Varieer hier mee, bijvoorbeeld: waarom is het zo dat ….?

- Stop op tijd met deze brainstorm. Als je genoeg mogelijke grondoorzaken hebt, dan is de brainstorm klaar. Dan kan je aan de slag om de mogelijke oorzaken te onderzoeken en vervolgens weg te nemen.

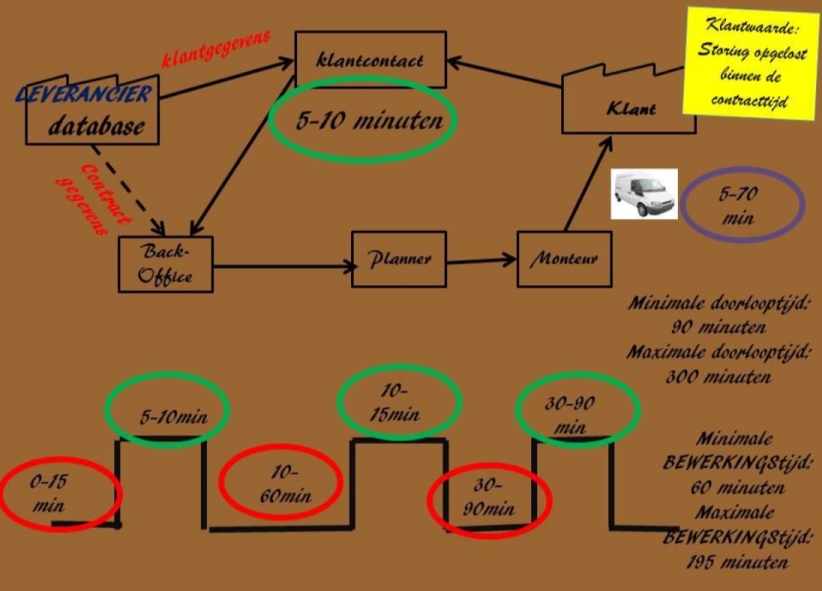

Value Stream Map (VSM)

De VSM is misschien wel de bekendste van alle Lean tools. Je loopt alle stappen van het proces af om te kijken of er verspillingen in het proces zitten. We kijken wat er nodig is om ons product bij de klant te leveren en beschrijven in detail alle stappen die daarvoor nodig zijn.

In onderstaand plaatje zie je dat we de storing bij de klant willen oplossen binnen de contracttijd. Daarvoor is het nodig dat de monteur naar de klant rijdt, dat de monteur gegevens van de planner ontvangt, de planner ontvangt weer gegevens van de back-office en die ontvangt weer gegevens van klantcontact. Met de VSM lopen we elke stap door en halen we de verspillingen uit het proces. Lees meer via onderstaande link.

Line-balancing

Dit is een manier om er voor te zorgen dat elke stap in het proces ongeveer even lang duurt. Dit zorgt voor een continue doorstroom in het proces. Zo voorkom je dat klanten moeten wachten tot ze verder kunnen.

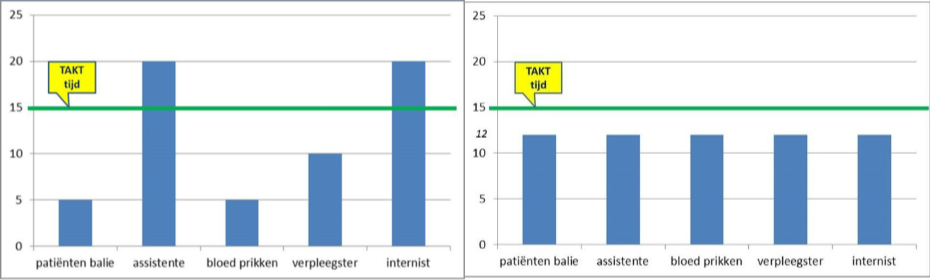

Je ziet in onderstaand plaatje het verschil tussen een proces dat wel en niet in balans is. Op het linker plaatje zie je twee zogenaamde bottlenecks: de assistente en de internist. Deze mensen hebben meer tijd nodig voor hun werk dan hun collega’s. Voor een bottleneck gaan wachttijden ontstaan. In dit geval moet de patiënt wachten tot de assistente/internist klaar is. Maar het kan ook zijn dat je in een fabriek moet wachten tot een machine klaar is.

We kunnen de bottleneck in het voorbeeld oplossen door de taken opnieuw te verdelen. De balie neemt bijvoorbeeld een paar taken over van de assistente waardoor deze stappen in balans komen. De patiënt hoeft dan niet meer te wachten. Het eerlijk verdelen van taken, noemen we line-balancing. Soms is het niet mogelijk om de bottleneck op te lossen, bijvoorbeeld omdat er slechts één machine staat in de fabriek. In dat geval passen we de Drum-Buffer-Rope techniek toe.

Verbeterbord

Dit is een van de belangrijkste Lean tools. Want het verbeterbord helpt je om de verbeteringen vast te houden. Als je verspillingen uit het proces hebt gehaald, dan wil je dat natuurlijk volhouden. Dat is niet gemakkelijk en een verbeterbord kan daarbij helpen.

Wat staat er op het bord?

- Verbeterideeën van medewerkers

- De line-balancing: zijn de taken goed verdeeld?

- Hoeveel werkende producten produceren we elke dag?

- En hoeveel productiefouten zaten er tussen?

Je gebruikt een verbeterbord doorgaans bij een dagstart. De dagstart doe je op een moment (meestal begin van de dag) als alle werknemers aanwezig zijn. Spreek af dat de dagstart niet te lang duurt (maximaal 10 minuten). Het verbeterbord is een hulpmiddel om er voor te zorgen dat je elke dat nóg verder wilt verbeteren. Het werkt motiverend om te zien dat je elke dag weer een mooi resultaat neerzet.

Staan er tegenvallende resultaten op het verbeterbord? Dan maakt het bord dat bespreekbaar. Ga dan samen nadenken waarom gister een slechte dag was en hoe we dat in de toekomst willen voorkomen. Het bord is geen afrekenbord, maar een verbeterbord. We gaan niet op zoek naar een schuldige, maar we gaan samen aan de slag om verbeteringen door te voeren.

Leer meer over de Lean tools

Wil je leren hoe je de Lean tools in de praktijk gebruikt? En wil je weten welke tools er nog meer zijn? Volg dan een Lean Green Belt training. Na de training ben jij in staat om zelf verbeteringen op de werkvloer door te voeren.